అయస్కాంతం అంటే ఏమిటి?

అయస్కాంతం అనేది ఇతర పదార్ధాలతో భౌతిక సంబంధం లేకుండా దానిపై స్పష్టమైన శక్తిని ప్రయోగించే పదార్థం. ఈ బలాన్ని అయస్కాంతత్వం అంటారు. అయస్కాంత శక్తి ఆకర్షించగలదు లేదా తిప్పికొట్టగలదు. చాలా తెలిసిన పదార్థాలు కొంత అయస్కాంత శక్తిని కలిగి ఉంటాయి, అయితే ఈ పదార్థాలలో అయస్కాంత శక్తి చాలా తక్కువగా ఉంటుంది. కొన్ని పదార్థాలకు, అయస్కాంత శక్తి చాలా పెద్దది, కాబట్టి ఈ పదార్థాలను అయస్కాంతాలు అంటారు. భూమి కూడా ఒక భారీ అయస్కాంతం.

అయస్కాంత శక్తి ఎక్కువగా ఉన్న అన్ని అయస్కాంతాలపై రెండు పాయింట్లు ఉన్నాయి. వాటిని పోల్స్ అని పిలుస్తారు. దీర్ఘచతురస్రాకార బార్ అయస్కాంతంపై, ధ్రువాలు ఒకదానికొకటి నేరుగా ఉంటాయి. వాటిని నార్త్ పోల్ లేదా నార్త్ సీకింగ్ పోల్ అనీ, సౌత్ పోల్ లేదా సౌత్ సీకింగ్ అనీ అంటారు.

ఇప్పటికే ఉన్న అయస్కాంతాన్ని తీసుకొని దానితో లోహపు ముక్కను రుద్దడం ద్వారా అయస్కాంతాన్ని తయారు చేయవచ్చు. ఉపయోగించిన ఈ మెటల్ ముక్కను ఒక దిశలో నిరంతరం రుద్దాలి. ఇది ఆ లోహపు ముక్కలోని ఎలక్ట్రాన్లు ఒకే దిశలో తిరగడం ప్రారంభిస్తుంది. విద్యుత్ ప్రవాహం కూడా అయస్కాంతాలను సృష్టించగల సామర్థ్యాన్ని కలిగి ఉంటుంది. విద్యుత్తు అనేది ఎలక్ట్రాన్ల ప్రవాహం కాబట్టి, మొబైల్ ఎలక్ట్రాన్లు వైర్లో కదులుతున్నప్పుడు, పరమాణు కేంద్రకం చుట్టూ ఎలక్ట్రాన్లు తిరుగుతున్నట్లే అదే ప్రభావాన్ని కలిగి ఉంటాయి. దీనిని విద్యుదయస్కాంతం అంటారు.

వాటి ఎలక్ట్రాన్లు అమర్చబడిన విధానం కారణంగా, లోహాలు నికెల్, కోబాల్ట్, ఇనుము మరియు ఉక్కు చాలా మంచి అయస్కాంతాలను తయారు చేస్తాయి. ఈ లోహాలు అయస్కాంతాలుగా మారిన తర్వాత ఎప్పటికీ అయస్కాంతాలుగానే ఉంటాయి. అందువలన హార్డ్ అయస్కాంతాలు పేరు మోసుకెళ్ళే. అయితే ఈ లోహాలు మరియు ఇతరాలు అవి బహిర్గతమైనా లేదా గట్టి అయస్కాంతం దగ్గరకు వచ్చినా తాత్కాలికంగా అయస్కాంతాల వలె ప్రవర్తిస్తాయి. అప్పుడు వారు పేరు సాఫ్ట్ అయస్కాంతాలు కలిగి.

అయస్కాంతత్వం ఎలా పనిచేస్తుంది

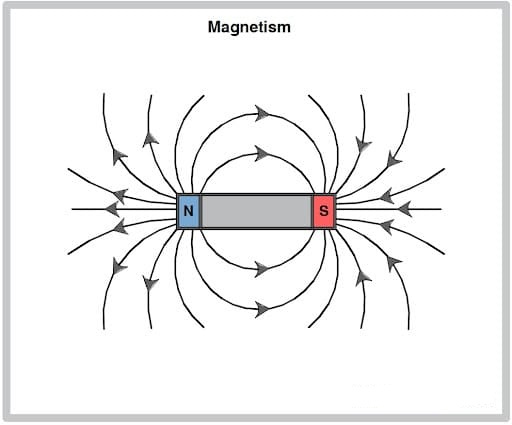

ఎలక్ట్రాన్లు అని పిలువబడే చిన్న కణాలు ఏదో ఒక విధంగా కదిలినప్పుడు అయస్కాంతత్వం ఏర్పడుతుంది. అన్ని పదార్ధాలు అణువులు అని పిలువబడే యూనిట్లతో కూడి ఉంటాయి, ఇవి ఎలక్ట్రాన్లు మరియు ఇతర కణాలతో కూడి ఉంటాయి, అవి న్యూట్రాన్లు మరియు ప్రోటాన్లు. ఈ ఎలక్ట్రాన్లు పైన పేర్కొన్న ఇతర కణాలను కలిగి ఉన్న కేంద్రకం చుట్టూ తిరుగుతాయి. ఈ ఎలక్ట్రాన్ల భ్రమణం వల్ల చిన్న అయస్కాంత శక్తి ఏర్పడుతుంది. కొన్ని సందర్భాల్లో, వస్తువులోని అనేక ఎలక్ట్రాన్లు ఒక దిశలో తిరుగుతాయి. ఎలక్ట్రాన్ల నుండి వచ్చే ఈ చిన్న అయస్కాంత శక్తులన్నీ పెద్ద అయస్కాంతం.

పౌడర్ సిద్ధమౌతోంది

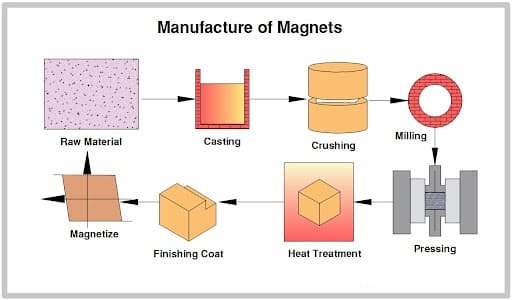

ఇనుము, బోరాన్ మరియు నియోడైమియం యొక్క తగిన మొత్తంలో వాక్యూమ్ కింద లేదా జడ వాయువును ఉపయోగించి ఇండక్షన్ మెల్టింగ్ ఫర్నేస్లో కరిగించడానికి వేడి చేయబడుతుంది. వాక్యూమ్ యొక్క ఉపయోగం ద్రవీభవన పదార్థాలు మరియు గాలి మధ్య రసాయన ప్రతిచర్యలను నిరోధించడం. కరిగిన మిశ్రమం చల్లబడినప్పుడు, అది చిన్న మెటల్ స్ట్రిప్స్ను ఏర్పరుస్తుంది మరియు చూర్ణం చేయబడుతుంది. తరువాత, చిన్న ముక్కలను 3 నుండి 7 మైక్రాన్ల వ్యాసం కలిగిన చక్కటి పొడిగా పొడి చేసి, చూర్ణం చేస్తారు. కొత్తగా ఏర్పడిన పౌడర్ చాలా రియాక్టివ్గా ఉంటుంది మరియు గాలిలో మంటను కలిగించగలదు మరియు ఆక్సిజన్కు గురికాకుండా దూరంగా ఉంచాలి.

ఐసోస్టాటిక్ సంపీడనం

ఐసోస్టాటిక్ సంపీడన ప్రక్రియను నొక్కడం అని కూడా అంటారు. పొడి మెటల్ తీసుకోబడింది మరియు ఒక అచ్చులో ఉంచబడుతుంది. ఈ అచ్చును డై అని కూడా అంటారు. పొడి పదార్థం పొడి కణాలకు అనుగుణంగా ఉండటానికి ఒక అయస్కాంత శక్తి ప్రయోగించబడుతుంది మరియు అయస్కాంత శక్తి వర్తించే సమయంలో, హైడ్రాలిక్ రామ్లు దానిని పూర్తిగా దాని ప్రణాళికలో 0.125 అంగుళాలు (0.32 సెం.మీ) వరకు కుదించడానికి ఉపయోగించబడతాయి. మందం. అధిక పీడనాలు సాధారణంగా 10,000 psi నుండి 15,000 psi (70 MPa నుండి 100 MPa) వరకు ఉపయోగించబడతాయి. ఇతర డిజైన్లు మరియు ఆకారాలు పదార్థాలను వాయువు పీడనం ద్వారా కావలసిన ఆకారంలోకి నొక్కడానికి ముందు గాలి చొరబడని ఖాళీ చేయబడిన కంటైనర్లో ఉంచడం ద్వారా తయారు చేయబడతాయి.

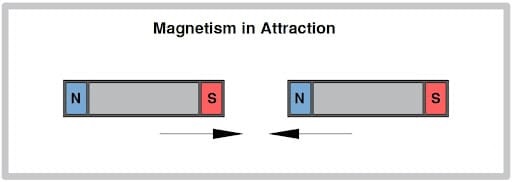

ఉదాహరణకు, కలప, నీరు మరియు గాలి చాలా బలహీనమైన అయస్కాంత లక్షణాలను కలిగి ఉంటాయి. అయస్కాంతాలు మునుపటి లోహాలను కలిగి ఉన్న వస్తువులను చాలా బలంగా ఆకర్షిస్తాయి. అవి ఇతర గట్టి అయస్కాంతాలను దగ్గరకు తీసుకువచ్చినప్పుడు వాటిని కూడా ఆకర్షిస్తాయి లేదా తిప్పికొడతాయి. ప్రతి అయస్కాంతం రెండు వ్యతిరేక ధ్రువాలను కలిగి ఉండటం వల్ల ఈ ఫలితం వస్తుంది. దక్షిణ ధృవాలు ఇతర అయస్కాంతాల ఉత్తర ధ్రువాలను ఆకర్షిస్తాయి, కానీ అవి ఇతర దక్షిణ ధ్రువాలను తిప్పికొడతాయి మరియు దీనికి విరుద్ధంగా.

మాగ్నెట్స్ తయారీ

అయస్కాంతాల తయారీలో ఉపయోగించే అత్యంత సాధారణ పద్ధతిని పౌడర్ మెటలర్జీ అంటారు. అయస్కాంతాలు వేర్వేరు పదార్థాలను కలిగి ఉంటాయి కాబట్టి, వాటి తయారీ ప్రక్రియలు కూడా వాటి స్వంతంగా విభిన్నంగా మరియు ప్రత్యేకంగా ఉంటాయి. ఉదాహరణకు, విద్యుదయస్కాంతాలను మెటల్ కాస్టింగ్ పద్ధతులను ఉపయోగించి తయారు చేస్తారు, అయితే ఫ్లెక్సిబుల్ శాశ్వత అయస్కాంతాలు ప్లాస్టిక్ ఎక్స్ట్రాషన్తో కూడిన ప్రక్రియలలో తయారు చేయబడతాయి, ఇందులో ముడి పదార్ధాలు తీవ్ర ఒత్తిడి పరిస్థితులలో ఓపెనింగ్ ద్వారా బలవంతంగా వేడిలో కలపబడతాయి. మాగ్నెట్ తయారీ ప్రక్రియ క్రింద ఉంది.

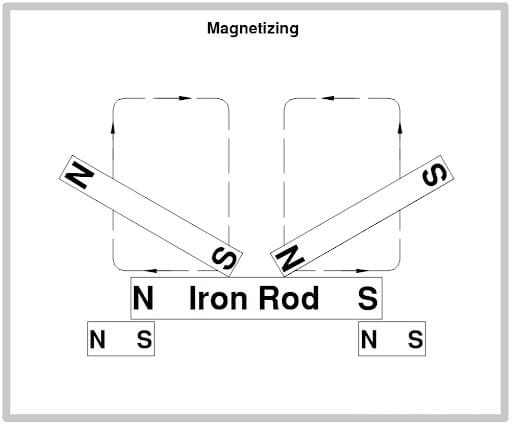

అయస్కాంతాల ఎంపిక యొక్క అన్ని కీలకమైన మరియు ముఖ్యమైన అంశాలను ఇంజనీరింగ్ మరియు ఉత్పత్తి బృందాలు రెండింటితో చర్చలోకి తీసుకురావాలి. అయస్కాంతాల తయారీ ప్రక్రియలపై అయస్కాంతీకరణ ప్రక్రియ, ఈ పాయింట్ వరకు, పదార్థం కంప్రెస్డ్ మెటల్ ముక్క. ఐసోస్టాటిక్ నొక్కే ప్రక్రియలో ఇది అయస్కాంత శక్తిపై ప్రయోగించినప్పటికీ, శక్తి పదార్థానికి అయస్కాంత ప్రభావాన్ని తీసుకురాలేదు, ఇది వదులుగా ఉన్న పొడి కణాలను మాత్రమే వరుసలో ఉంచుతుంది. ముక్క బలమైన విద్యుదయస్కాంతం యొక్క ధ్రువాల మధ్య తీసుకురాబడుతుంది మరియు తరువాత అయస్కాంతీకరణకు ఉద్దేశించిన దిశలో ఉంటుంది. విద్యుదయస్కాంతం శక్తివంతం అయిన తర్వాత, అయస్కాంత శక్తి పదార్థంలోని అయస్కాంత డొమైన్లను సమలేఖనం చేస్తుంది, ఆ భాగాన్ని చాలా బలమైన శాశ్వత అయస్కాంతంగా మారుస్తుంది.

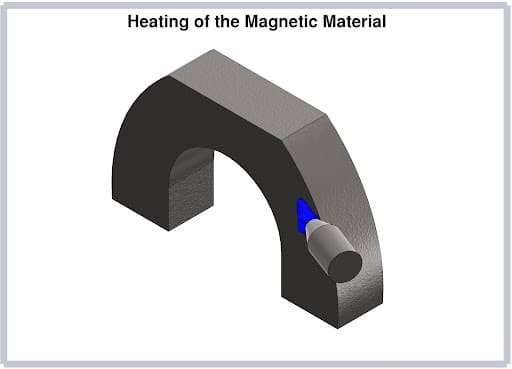

పదార్థం యొక్క తాపన

ఐసోస్టాటిక్ సంపీడన ప్రక్రియ తర్వాత పొడి మెటల్ యొక్క స్లగ్ డై నుండి వేరు చేయబడి ఓవెన్లో ఉంచబడుతుంది. సింటరింగ్ అనేది కంప్రెస్డ్ పౌడర్ లోహాలకు వేడిని జోడించే ప్రక్రియ లేదా పద్ధతి, తర్వాత వాటిని ఫ్యూజ్డ్, ఘన లోహపు ముక్కలుగా మారుస్తుంది.

సింటరింగ్ ప్రక్రియ ప్రధానంగా మూడు దశలను కలిగి ఉంటుంది. ప్రారంభ దశ ప్రక్రియలో, ఐసోస్టాటిక్ సంపీడన ప్రక్రియలో చిక్కుకున్న అన్ని తేమను లేదా అన్ని కలుషిత పదార్థాలను దూరంగా ఉంచడానికి సంపీడన పదార్థం చాలా తక్కువ ఉష్ణోగ్రతల వద్ద వేడి చేయబడుతుంది. సింటరింగ్ రెండవ దశలో, మిశ్రమం యొక్క ద్రవీభవన స్థానం 70-90% వరకు ఉష్ణోగ్రత పెరుగుతుంది. చిన్న కణాలు సరిపోలడానికి, బంధించడానికి మరియు కలిసిపోవడానికి ఉష్ణోగ్రత అక్కడ గంటలు లేదా రోజుల పాటు ఉంచబడుతుంది. నియంత్రిత ఉష్ణోగ్రత పెరుగుదలలో పదార్థం చాలా నెమ్మదిగా చల్లబడినప్పుడు సింటరింగ్ యొక్క చివరి దశ.

పదార్థం యొక్క ఎనియలింగ్

తాపన ప్రక్రియ తర్వాత ఎనియలింగ్ ప్రక్రియ వస్తుంది. మెటీరియల్లో మిగిలి ఉన్న ఏదైనా లేదా అన్ని అవశేష ఒత్తిళ్లను విస్మరించడానికి మరియు దానిని మరింత బలంగా చేయడానికి, సింటెర్డ్ మెటీరియల్ మరొక దశల వారీగా నియంత్రిత తాపన మరియు శీతలీకరణ ప్రక్రియకు లోనవుతుంది.

మాగ్నెట్ ఫినిషింగ్

పైన ఉన్న సింటెర్డ్ అయస్కాంతాలు కొంత స్థాయి లేదా మ్యాచింగ్ స్థాయిని కలిగి ఉంటాయి, వాటిని మెత్తగా మరియు సమాంతరంగా గ్రౌండింగ్ చేయడం లేదా బ్లాక్ అయస్కాంతాల నుండి చిన్న భాగాలను ఏర్పరచడం వరకు ఉంటాయి. అయస్కాంతాన్ని తయారు చేసే పదార్థం చాలా గట్టిగా మరియు పెళుసుగా ఉంటుంది (రాక్వెల్ సి 57 నుండి 61 వరకు). అందువల్ల ఈ పదార్థానికి స్లైసింగ్ ప్రక్రియల కోసం డైమండ్ వీల్స్ అవసరం, అవి గ్రౌండింగ్ ప్రక్రియల కోసం రాపిడి చక్రాల కోసం కూడా ఉపయోగించబడతాయి. స్లైసింగ్ ప్రక్రియ చాలా ఖచ్చితత్వంతో చేయబడుతుంది మరియు సాధారణంగా గ్రౌండింగ్ ప్రక్రియ యొక్క అవసరాన్ని తొలగిస్తుంది. చిప్పింగ్ మరియు క్రాకింగ్లను తగ్గించడానికి పైన పేర్కొన్న ప్రక్రియలు చాలా జాగ్రత్తగా చేయాలి.

బ్రెడ్ రొట్టెల వంటి ఆకారపు డైమండ్ గ్రౌండింగ్ వీల్తో ప్రాసెస్ చేయడానికి తుది అయస్కాంత నిర్మాణం లేదా ఆకారం చాలా అనుకూలంగా ఉండే సందర్భాలు ఉన్నాయి. తుది ఆకృతిలో తుది ఫలితం గ్రౌండింగ్ వీల్ను దాటి తీసుకురాబడుతుంది మరియు గ్రౌండింగ్ వీల్ ఖచ్చితమైన మరియు ఖచ్చితమైన పరిమాణాలను అందిస్తుంది. ఎనియల్డ్ ఉత్పత్తి పూర్తి ఆకారం మరియు కొలతలకు చాలా దగ్గరగా ఉంటుంది, అది తయారు చేయాలనుకుంటున్నది. నియర్ షేప్ అనేది సాధారణంగా ఈ పరిస్థితికి పెట్టబడిన పేరు. చివరి మరియు చివరి మ్యాచింగ్ ప్రక్రియ ఏదైనా అదనపు పదార్థాన్ని తొలగిస్తుంది మరియు అవసరమైన చోట చాలా మృదువైన ఉపరితలాన్ని అందిస్తుంది. చివరగా ఉపరితలాన్ని మూసివేయడానికి, పదార్థానికి రక్షణ పూత ఇవ్వబడుతుంది.

అయస్కాంతీకరణ ప్రక్రియ

అయస్కాంతీకరణ పూర్తి ప్రక్రియను అనుసరిస్తుంది మరియు తయారీ ప్రక్రియ పూర్తయినప్పుడు, బాహ్య అయస్కాంత క్షేత్రాన్ని ఉత్పత్తి చేయడానికి అయస్కాంతానికి ఛార్జింగ్ అవసరం. దీనిని సాధించడానికి, సోలనోయిడ్ ఉపయోగించబడుతుంది. సోలనోయిడ్ అనేది బోలు సిలిండర్, దీనిలో వివిధ అయస్కాంత పరిమాణాలు మరియు ఆకృతులను ఉంచవచ్చు లేదా ఫిక్స్చర్లతో వివిధ అయస్కాంత నమూనాలు లేదా డిజైన్లను అందించడానికి సోలనోయిడ్ రూపొందించబడింది. ఈ శక్తివంతమైన అయస్కాంతాలను వాటి అయస్కాంతీకరించిన పరిస్థితులలో నిర్వహించడం మరియు అసెంబ్లింగ్ చేయకుండా నిరోధించడం కోసం అయస్కాంతీకరించవచ్చు. . మాగ్నెటైజింగ్ ఫీల్డ్ అవసరాలను పరిగణనలోకి తీసుకోవాలి, అవి చాలా ముఖ్యమైనవి.

పోస్ట్ సమయం: జూలై-05-2022